Одним из этапов экспертизы промышленной безопасности наряду с неразрушающим контролем является проведение технического диагностирования устройств/оборудования методами разрушающего контроля.

Данные исследования проводятся как до того момента, когда испытательный образец становится непригодным для дальнейшей эксплуатации, так и после повреждения или разрушения образца в ходе эксплуатации. В первом случае испытания позволяют определить соответствие материала, используемого при изготовлении образца, требованиям нормативно-технической документации и остаточный ресурс изделия, исходя из его механических свойств. Второй вариант даёт возможность произвести оценку и установить причины возникновения дефектов, оказывающих влияние на эксплуатационные свойства детали.

К методам разрушающего контроля относят:

- механические статические испытания;

- механические динамические испытания;

- методы измерения твёрдости;

- испытания на коррозионную стойкость;

- методы технологических испытаний;

- методы исследования структуры материалов;

- методы определения содержания элементов;

- специальные виды (методы) испытаний.

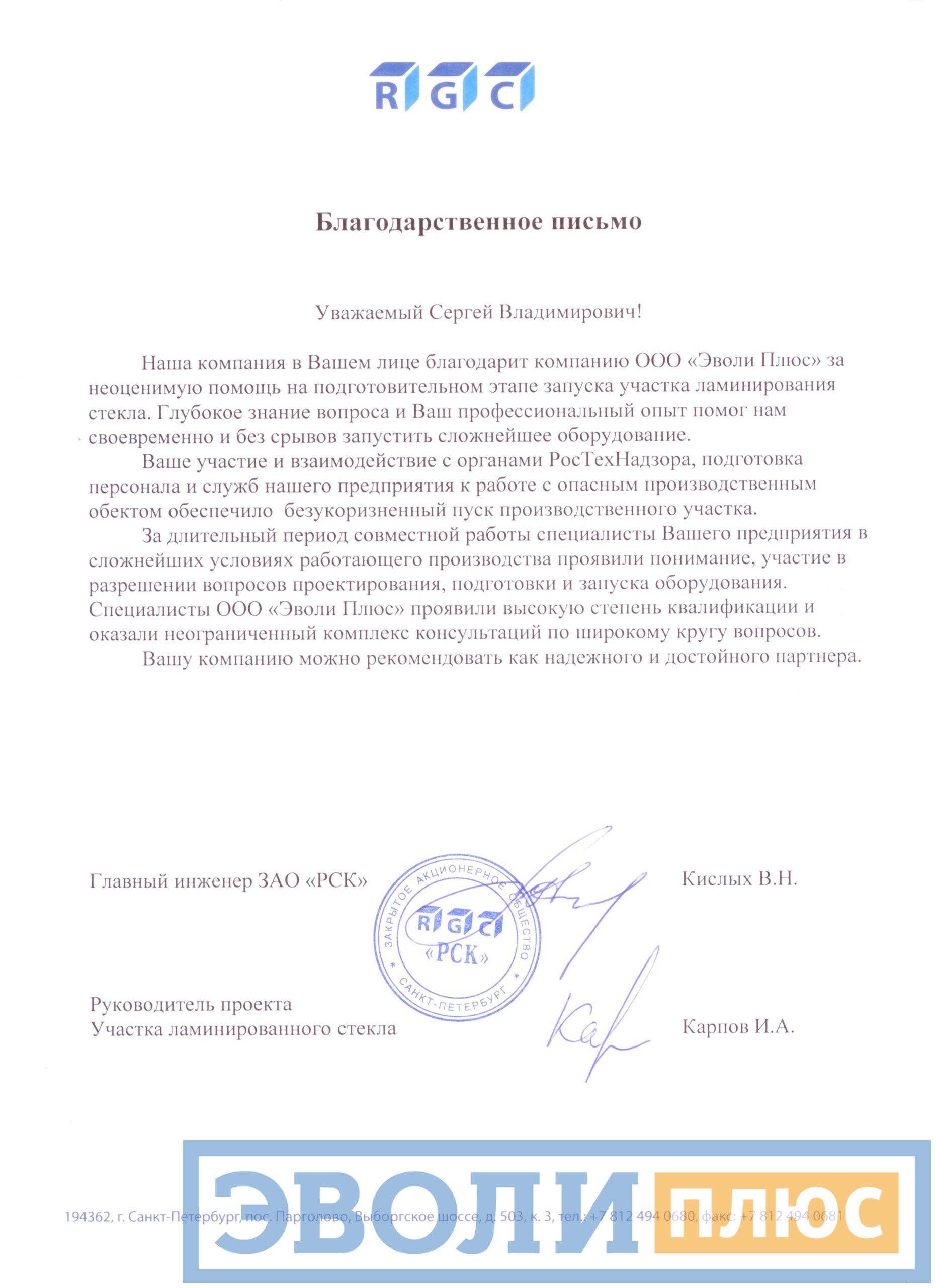

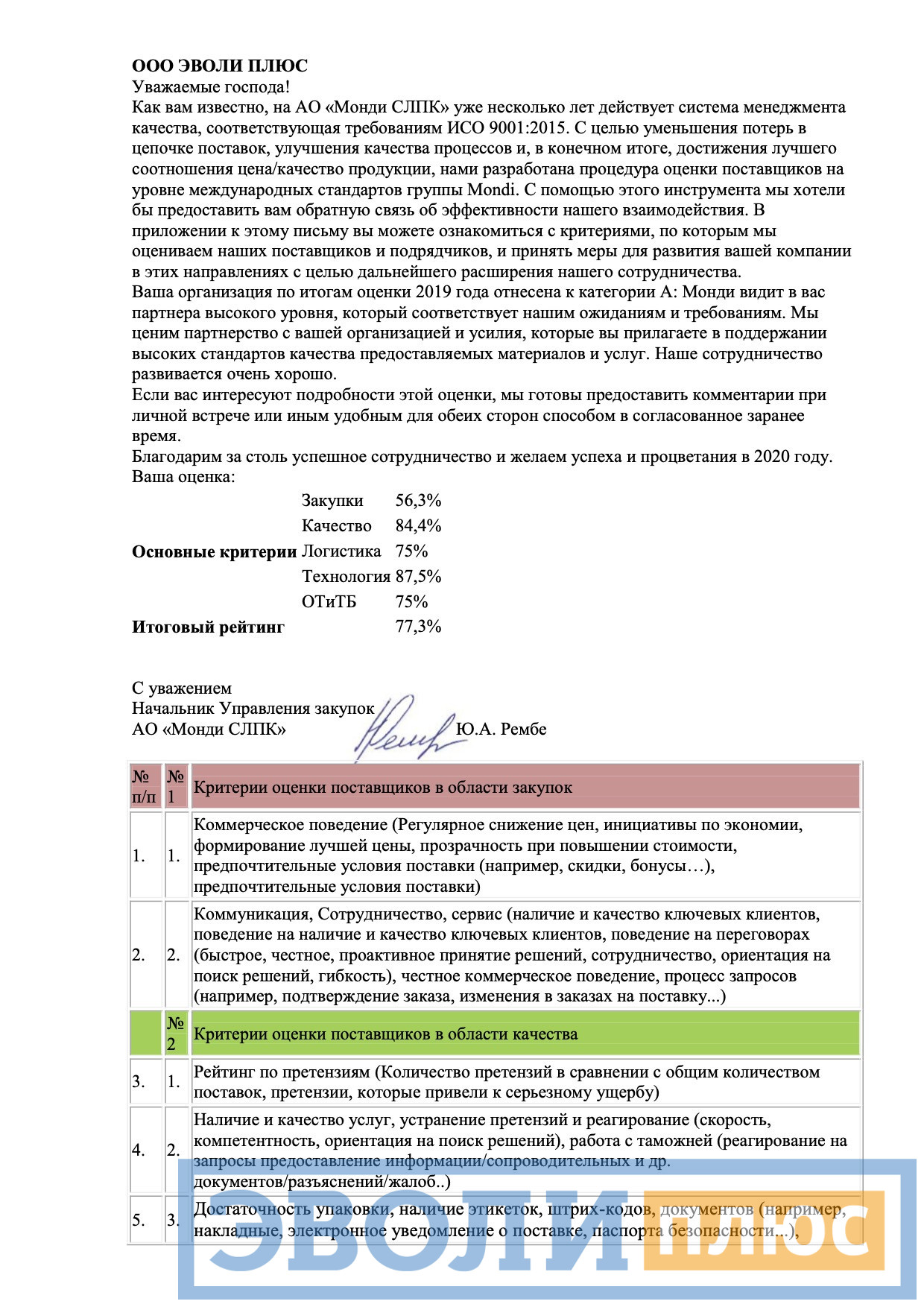

Для проведения анализа качества конструкционных материалов и их соединений помимо лаборатории неразрушающего контроля ООО «ЭВОЛИ ПЛЮС» имеет в своём составе оснащённую необходимым оборудованием испытательную лабораторию, аккредитованную по следующим методам испытаний:

- Испытания на коррозионную стойкость, в составе которых ускоренные методы испытаний на коррозионное растрескивание; методы испытаний на стойкость к питтинговой и межкристаллитной коррозии; методы испытаний металлов, сплавов и покрытий на водородное охрупчивание и измерение пластичности;

- Металлографические исследования, включающие в себя определение количества неметаллических включений определение балла зерна; определение глубины обезуглероженного слоя; определение содержания ферритной фазы; определение степени графитизации; определение степени сфероидизации перлита; определение структуры чугуна; макроскопический анализ, в том числе анализ изломов сварных соединений;

- Методы определения содержания элементов, состоящие из спектрального анализа и определения содержания легирующих элементов.

Свидетельство об аккредитации №ИЛ/ЛРИ-01430. Действительно до 03.10.2024 года.

Порядок исследований

Исследование любого образца начинается с проведения спектрального анализа, позволяющего установить, насколько химический состав используемого материала соответствует требованиям нормативно-технической документации, либо определить марку материала, в случае отсутствия паспорта на изделие.

Среди нескольких существующих видов данного исследования наибольшее практическое применение получил метод атомно-эмиссионного спектрального анализа.

Последующее более детальное изучение материала производится специалистом разрушающего контроля в виде металлографического исследования структуры образца, включающего в себя макро- и микроанализ.

Каждый метод исследования, в свою очередь, требует предварительной и тщательной подготовки образца, для обеспечения наиболее развёрнутого и достоверного результата.

На основании проведённых металлографических исследований можно сделать вывод об изменениях в структуре материала, характере их возникновения и влиянии на эксплуатационные свойства изделия.

По результатам всех исследований, проведённых лабораторией разрушающего контроля, выдаются официальные протоколы.

Результаты исследований

Результаты исследований испытательной лаборатории выглядят следующим образом:

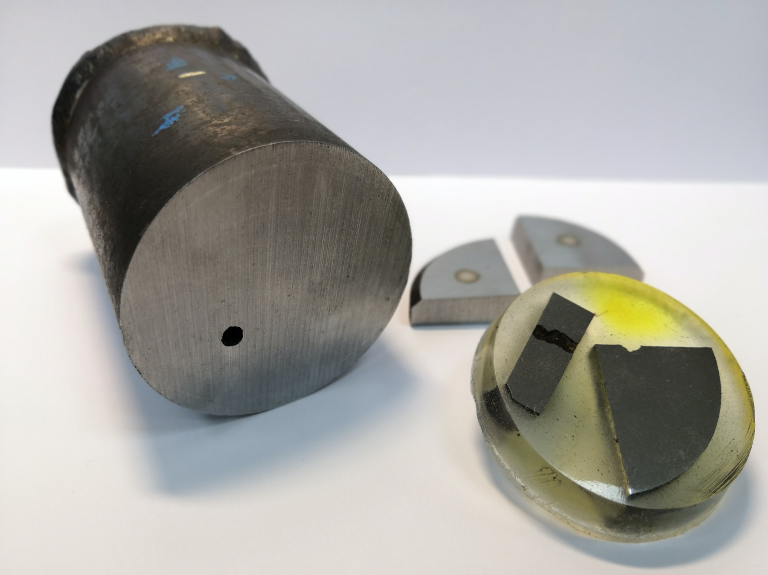

Образец для исследования

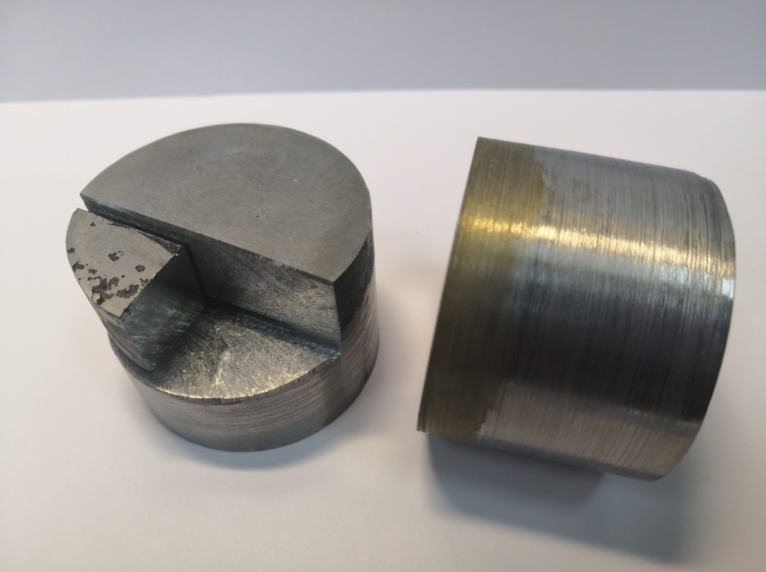

На фото представлен образец, вырезанный из сливного донышка коллектора водяного экономайзера, входящего в состав котла СРК.

Для установления причины возникновения дефекта, недопустимого для безаварийной работы технологического оборудования, были проведены исследования химического состава и структуры материала, степени его загрязнённости неметаллическими включениями в виде оксидов, силикатов, сульфидов, нитридов.

Данные химико-спектрального анализ образца, определяющие соответствие химического состава металла требованиям, предъявляемым технической документацией, представляют собой следующее:

| Элемент | C | Si | Mn | S | P | Cr | Ni | Cu |

| По НД | 0,12-0,18 | 0,7-1 | 0,9-1,3 | до 0,025 | до 0,035 | до 0,3 | до 0,3 | до 0,3 |

| При исследовании | 0,17 | 0,78 | 0,92 | 0,019 | 0,025 | 0,38 | 0,08 | 0,06 |

По результатам анализа исследуемый образец по химическому составу удовлетворяет требованиям, предъявляемым ОСТ к стали заявленной марки с незначительным превышением содержания хрома.

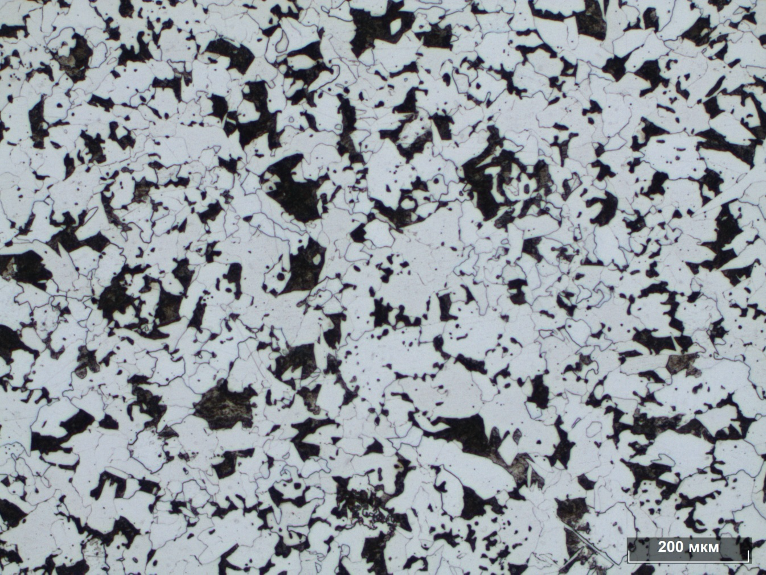

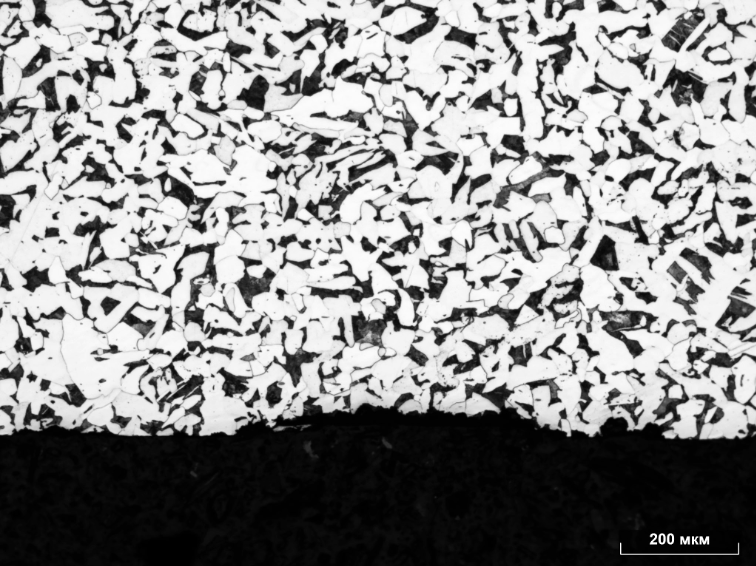

Результаты металлографических исследований микроструктуры сплава при помощи светового оптического микроскопа представлены на фото:

Феррито-перлитная микроструктура исследуемого сплава

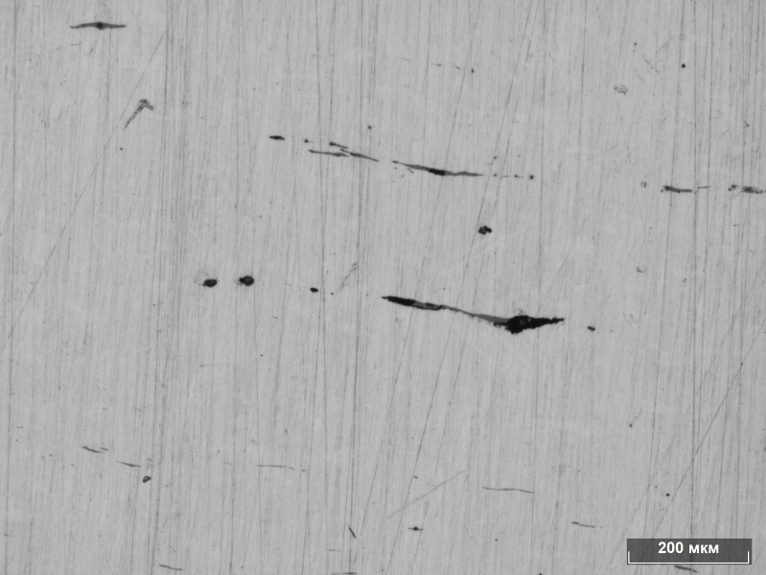

Оценка загрязнённости металла неметаллическими включениями в соответствии со шкалой ГОСТ производится на основании снимков поверхности образца до обработки составом для травления:

Наличие в структуре исследуемого металла неметаллических включений

Аналогичным путём исследовались образцы, вырезанные из обечаек варочных котлов типа «Камюр». На момент получения образцов котлы находились в эксплуатации более 50-ти лет.

Визуальное исследование полученных образцов показало наличие коррозионных поражений внутренних (рабочих) поверхностей обечаек, контактирующих с агрессивной средой.

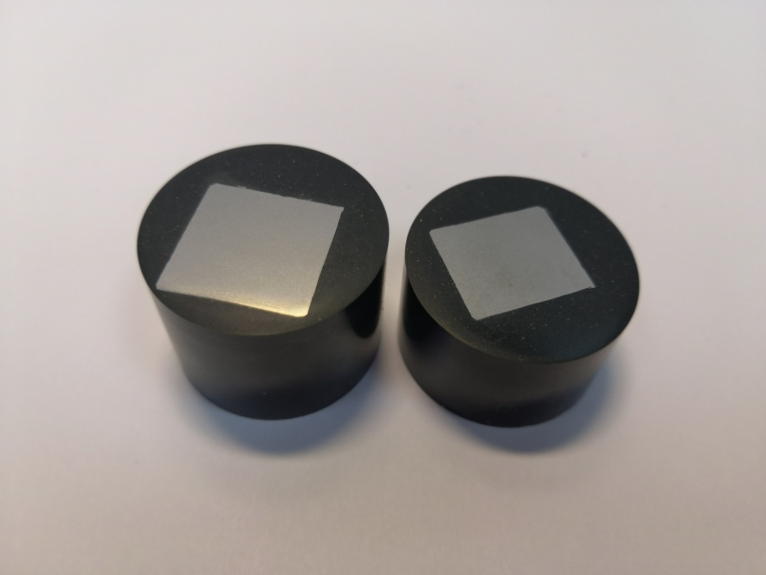

Образцы для исследования структуры

Для выявления участков металла со структурой, отрицательно влияющей на эксплуатационные свойства оборудования, был проведён металлографический анализ структуры металла.

Феррито-перлитная микроструктура стали в нормализованном состоянии с признаками коррозионного поражения поверхности

По результатам проведённых исследований критических дефектов в структуре исследуемых образцов не обнаружено.