Сжатый воздух как энергоноситель находит самое широкое применение в различных системах автоматического регулирования, технологических процессах, приводах исполнительных механизмов. Воздухосборники — одна из важных частей компрессорных установок. Их назначение: снижение пульсации потока, улавливание влаги и масла из поступающего воздуха, аккумулирование запаса сжатого воздуха, необходимого для компенсации пиков нагрузки и при аварийных ситуациях (выход из строя компрессоров, обесточивание).

При проведении экспертизы промышленной безопасности (технического диагностирования) воздухосборников экспертно-технические организации, как правило, руководствуются требованиями, изложенными в Методических указаниях по техническому диагностированию и продлению срока службы сосудов, работающих под давлением, и (или) Инструкции по диагностике воздухосборников в условиях эксплуатации.

Выбирая методы и объемы дефектоскопии учитывают, что при определении возможности и условий продолжения эксплуатации воздухосборников, изготовленных из малоуглеродистых сталей, применение их ограничено температурой стенки —20 °С, так как при более низких температурах они могут быть склонны к хрупкому разрушению. Число таких воздухосборников, используемых на различных промышленных объектах, достаточно велико. Немалая их доля работает на открытых площадках или в неотапливаемых помещениях в районах, где абсолютная температура наружного воздуха ниже —20 °С, т.е. в условиях, когда под воздействием окружающего воздуха температура стенки воздухосборника, находящегося под давлением, при определенных условиях также может стать ниже —20 °С.

В Северо-Западном регионе России зон с абсолютной минимальной температурой наружного воздуха ниже —20 °С достаточно много, что следует из СНиП 2.01.01—82 (Строительная климатология и геофизика).

Ранее, согласно ГОСТ 9028, изготовляли вертикальные воздухосборники вместимостью от 0,5 до 25 м3, предназначенные для стационарных поршневых компрессоров общего назначения, для эксплуатации под избыточным рабочим давлением не более 0,8 МПа. Срок их службы составлял не менее 10 лет. В зависимости от средней температуры наиболее холодной пятидневки района эксплуатации для изготовления обечаек, днищ, люка, опор, патрубков и фланцев воздухосборников применяли сталь ВСтЗсп4, ВСтЗпс4, ВСтЗсп5, ВСтЗпс5 по ГОСТ 380, а также 20К, 19Г2С, 10Г2С1 и 16ГС по ГОСТ 5520. При этом для воздухосборников, выполненных из стали ВСтЗсп4, ВСтЗпс4, ВСтЗсп5, ВСтЗпс5 по ГОСТ 380 и 20К по ГОСТ 5520 и эксплуатируемых под давлением на открытом воздухе или в неотапливаемых помещениях, должен соблюдаться специальный регламент проведения в зимнее время ступенчатого пуска, остановки и испытания.

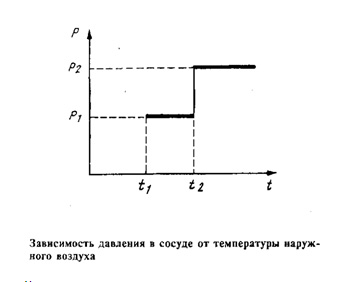

Регламент прилагался к каждому паспорту воздухосборника. Пуск (остановка) или испытание на герметичность в зимнее время, т.е. повышение (снижение) давления в сосуде при нагреве (охлаждении) стенки, должны были осуществляться в соответствии с графиком, приведенным на рисунке (Р1, Р2 — давление соответственно пуска и рабочее; t1— минимальная температура воздуха, при которой допускается пуск сосуда под давлением Р1, t2— минимальная температура, при которой сталь и ее сварные соединения допускаются к работе под давлением в соответствии с требованиями ПБ 10-115-96 и ОСТ 26 291).

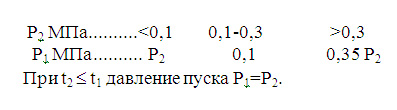

Давление Р1 принималось в зависимости от рабочего давления Р2:

Поднимать давление до Р1 и Р2 рекомендовалось постепенно по 0,25Р1 или 0,25Р2 в течение часа с 15-минутными выдержками на значениях 0,25Р1 (0,25Р2); 0,5Р1, (0,5Р2); 0,75Р1, (0,75Р2). Скоpость подъема (снижения) температуры — не более 30 °С в час, если нет других указаний в технической документации на воздухосборник.

ГОСТ 9028 предписывал при выключении компрессоров воздухосборники, изготовленные из стали ВСтЗсп4, ВСтЗпс4, ВСтЗсп5, ВСтЗпс5 по ГОСТ 380 и эксплуатируемые при температуре окружающей среды ниже —20 °С, не оставлять под давлением.

В настоящее время, проводя экспертизу безопасности, учитывают дополнительные требования, изложенные в И 2—92, к воздухосборникам, изготовленным из малоуглеродистых и низколегированных сталей и эксплуатируемым на открытых площадках или в неотапливаемых помещениях в районах, где абсолютная минимальная температура наружного воздуха ниже минимальной разрешенной температуры применения стали в соответствии с ОСТ 26291, если температура стенки воздухосборника, находящегося под давлением, может стать под действием окружающего воздуха ниже минимальной разрешенной температуры применения стали. При этом обращается особое внимание на то, что использование акустико-эмиссионного контроля вместо методов диагностики, предусмотренных инструкцией И 2—92, не рекомендуется, так как для получения достоверных данных о склонности дефектов к развитию в условиях эксплуатации воздухосборника при отрицательных температурах необходимо проводить акустико-эмиссионный контроль при температуре стенки воздухосборника, соответствующей минимальной температуре наружного воздуха, что трудно осуществить. Проведение испытаний при более высокой температуре не позволяет получить достоверную информацию о склонности металла сосуда к хрупкому разрушению при минимальной рабочей температуре.

При положительных результатах технического диагностирования экспертно-техническая организация оформляет заключение о пригодности воздухосборника к эксплуатации, указывая параметры и условия продолжения его работы.

В связи с этим, несмотря на положительные результаты технического диагностирования, эксплуатационный персонал должен отчетливо представлять, что безаварийная работа воздухосборников обусловлена не только их технически исправным состоянием, но также строгим соблюдением правил и инструкций по технической эксплуатации поршневых воздушных компрессоров и другого оборудования компрессорных станций.

Немало было случаев разрушения воздухосборников из-за взрывов в воздушных поршневых компрессорах. Согласно зарубежной и отечественной научно-технической литературе пожары и взрывы в воздушных поршневых компрессорах и трубопроводах — явление нередкое и известное давно. Среди специалистов существует мнение, что так называемые малые пожары в воздухопроводах часто остаются не замеченными обслуживающим персоналом или о них узнают только по косвенным признакам, к которым относятся обгорания краски, которые обнаруживаются при проведении ремонта труб, появление желтоватой пены в местах уплотнений на клапанных крышках и штуцерах цилиндров со стороны нагнетания, что свидетельствует о недопустимом нагреве воздуха.

Были случаи, когда взрывы, вызывая разрушения, распространялись по трубопроводам сжатого воздуха на сотни метров. Это давало основание считать, что при взрывах компрессорных установок по трубопроводам сжатого воздуха распространяется детонационное горение.

Исследователями Института химической физики АН СССР экспериментально была доказана возможность перехода медленного горения в детонацию в системе «газообразный окислитель (воздух) — пленка горючего масла на стенке трубы». Оказалось, что детонационное горение может распространяться по трубе даже при толщине масляной пленки, составляющей всего лишь несколько микронов. Скорость распространения детонационного горения доходила до 1800 м/с.

Причины ускорения горения в трубах, заполненных заранее перемешанной горючей смесью, вплоть до возникновения детонации, достаточно изучены. Они сводятся к прогрессирующему развитию поверхности фронта турбулентного пламени и к прогрессирующему росту интенсивности порождаемых таким фронтом горения ударных волн, уходящих от него вперед.

С появлением ударных волн от ускоряющегося пламени в действие вступает новый мощный механизм образования масляно-воздушной горючей смеси. Поток ударно-сжатого воздуха, будучи турбулентным, срывает со стенок масляную пленку, которая в виде мелких капель заполняет объем трубы. Высокая температура ударно-сжатого воздуха способствует быстрому переходу мелкораздробленного масляного тумана в пар, образуя тем самым масляно-воздушную смесь. Когда ударная волна делается настолько сильной, что сама начинает воспламенять горючую смесь, возникает детонационное горение, способное самоподдерживаться и распространяться по всей трубе.

Таким представляется механизм возникновения и распространения детонационного горения по магистралям воздушных компрессоров, обычно загрязненных масляными отложениями. Особенно опасен этот процесс в случаях, когда сжатый воздух как энергоноситель используют для передавливания из различных емкостей сыпучих материалов, склонных к горению, и транспортирования их по трубопроводам к месту назначения.

В замасленных трубопроводах могут создаваться условия для образования горючей смеси из частиц масла и воздуха и появления очага высокой температуры, способного поджечь эту смесь. Такие условия возникают из-за недооценки роли химических факторов и переоценки физических: при выборе смазочного масла для компрессоров полагают, что температура начала окисления и самовоспламенения масла не может быть ниже температуры его вспышки. Исходя из этого, стараются подобрать масло с наиболее высокой температурой вспышки, а при эксплуатации допускают повышение температуры сжатого воздуха сверх установленной инструкцией, лишь бы не превысить температуру вспышки масла. Однако масло с высокой температурой вспышки дает относительно большое нагарообразование. Вероятная первопричина зарождения очага воспламенения — саморазогрев нагаромасляных отложений (пастообразная смесь нагара, пыли, окислов железа и масла), обдуваемых воздухом, выходящим из компрессора. Таким образом, первое и самое главное условие взрывобезопасной эксплуатации воздушных компрессоров и трубопроводов — температура сжатого воздуха ни в коем случае не должна превышать значение, указанное изготовителем компрессоров в технической документации.

В ряде случаев при эксплуатации компрессоpов приходится считаться с явлением электризации (статического электричества). При движении сжатого воздуха могут появиться электрические заряды. Их возникновение возможно и при движении приводных ремней компрессора. Статическое электричество может наблюдаться не только при движении сжатого воздуха внутри воздуховода, но также и в случае истечения его из тонкой щели (незначительного зазора между фланцами) или трещины.

Сухой и не загрязненный примесями воздух не электризуется. Электризация происходит при наличии в воздухе пыли и, особенно, ржавчины, причем потенциал зарядов может достигать нескольких киловольт, что грозит привести к искрообразованию, пожару и взрыву. При влажности воздуха более 85 % явления электризации почти не бывает, а ниже 70 % могут появиться искры. Известны случаи, когда искрение электризованного сжатого воздуха, вытекавшего из тонкой трещины на изгибе трубопровода, приводило к воспламенению находившихся рядом деревянных стружек и картонных прокладок.

В целях безопасности необходимо строго соблюдать правила и инструкции при строительстве компрессорных и эксплуатации обоpудования компрессорных станций с воздушными поршневыми компрессорами. Корпуса компрессоров, холодильников, влагомаслоотделителей и воздухосборников, а также воздухопроводы должны быть заземлены. Для лучшей сепарации масла и влаги воздухосборники необходимо устанавливать в вертикальном положении. Всасывающий воздухопровод компрессора должен быть оборудован фильтром для очистки воздуха от пыли. Внутри воздухосборника рекомендуется устанавливать перегородки или отбойные щитки, заставляющие воздух менять свое направление, для того, чтобы улучшить сепарацию влаги и масла и устранить возможность возникновения воздушных мешков, способствующих образованию легковоспламеняющейся взрывчатой смеси. Воздух необходимо подводить в среднюю часть корпуса воздухосборника через патрубок, загнутый внутри воздухосборника вниз под углом 10° к горизонтальной плоскости. Из воздухосборника воздух, во избежание скопления взрывоопасной концентрации масла, следует отводить через патрубок, размещенный в верхней части и загнутый внутри воздухосборника вверх, а конденсат и масло — через продувочный трубопровод, подсоединенный к нижней части воздухосборника. Подводящий трубопровод каждого воздухосборника целесообразно снабжать масловодоотделителем, а компрессорные установки — системой водяного охлаждения.

Вода для охлаждения компрессора должна быть чистой, при наличии механических примесей необходимо пропускать ее через водоотстойники или соответствующие фильтры. В случае большого содержания в воде накипеобразующих солей, обусловливающих жесткость воды выше 2,2 ммоль/кг (4,3 мг-экв/л), рекомендуется устраивать циркуляционное водоснабжение и предварительно готовить воду, идущую на покрытие потерь. Не следует применять воду с кислой реакцией без предварительной нейтрализации.

Охлаждение цилиндра, слабо влияющее на процесс сжатия, проводят в целях замедления процессов старения масла в цилиндрах, а также снижения температуры: его стенок для предохранения от пригорания поршневых колец; клапанов во избежание нагарообразования на них; всасываемого воздуха, чтобы увеличить подачу компрессора.

Правильный режим охлаждения определяет надежную и экономичную работу компрессора.

Для каждой компрессорной установки должна быть определена оптимальная температура охлаждающей воды, выходящей из рубашек цилиндров и промежуточных холодильников. Конечная температура охлаждающей воды не должна превышать 40 °С во избежание выпадания солей карбонатной жидкости в осадок. Все эти параметры должны учитываться припроектировании компрессорных.

Температура охлаждающей воды, выходящей из компрессора, должна быть выше температуры входящей на 10 °С, максимально на 20 °С.

Метод смазки компрессора и применяемые масла должны соответствовать инструкции завода-изготовителя либо рекомендациям специализированной организации. Каждая поступившая на предприятие партия компрессорного масла должна иметь заводской паспорт-сертификат с указанием его физико-химических свойств. Перед применением масло из каждой партии необходимо проверять в лаборатории на соответствие ГОСТу.

Перевозка и хранение компрессорного и индустриального масел должны отвечать требованиям ГОСТ 1510—84 и осуществляться в специально предназначенных для этого закрытых емкостях, имеющих отличительную окраску и надпись с указанием наименования продукта и марки. Соответствие хранения масла требованиям ГОСТ 1510—84 должно систематически проверяться ответственным лицом.

В машинный зал масло должно доставляться в специальных для каждого вида масла сосудах (ведра, бидоны с крышками и т.п.). Сосуды, предназначенные для транспортирования и хранения компрессорного масла, запрещается использовать для других целей. Они должны содержаться в чистоте и периодически очищаться от осадков. Применять загрязненные сосуды нельзя.

Основные качественные показатели смазочного масла:

- вязкость, обусловливающая его смазочную способность. Применение слишком вязкого масла, имеющего, как правило, небольшую испаряемость, неминуемо приведет к постепенному его накоплению в цилиндре и на клапанах с последующим окислением, образованием нагара и т.д.;

- кислотность, определяющая содержание свободных органических кислот и других кислых продуктов, которые ухудшают качество масла, придавая ему коррозирующие свойства;

- содержание водорастворимых кислот и щелочей, которые вызывают интенсивную коррозию металлических частей узлов трения и маслопроводов, причем кислоты действуют на железо и его сплавы, а щелочи — на цветные металлы;

- окисляемость, показывающая способность масел вступать в реакцию с кислородом воздуха под влиянием высоких температур, наряду с вязкостью — это важнейшая характеристика масел;

- содержание воды, ухудшающее смазочные свойства масел, может вызвать окисление металлических поверхностей и способствует образованию сгустков, которые, выпадая в виде шлама, забивают маслопроводы циркуляционных систем;

- температура вспышки масла, в известной степени характеризующая степень огнеопасности масла и его испаряемость, т.е. фракционный состав (наличие низкокипящих компонентов);

- механические примеси, превышение ими пределов, указанных в стандартах, нарушает течение масла между поверхностями трения, закупоpивает маслопроводы, вызывает нагрев трущихся частей и их усиленный износ.

На качество и срок службы масла сильнее всего влияет воздух, находящийся в цилиндре, так как масло на его стенках лежит тонким слоем, образуя большую реагирующую поверхность, постоянно соприкасающуюся с большими массами непрерывно сменяющегося нагретого воздуха. Это способствует интенсивному испарению масла, которое меняет его вязкость и другие физические свойства, и воздействию кислорода воздуха на его углеводороды, что также приводит к изменению качества масла вследствие его окисления. Интенсивность обоих процессов зависит от температуры воздуха, стенок цилиндра и качества масла.

Возникающий между воздухом и маслом теплообмен ухудшает качество масла: появляются жидкие, растворимые в масле продукты окисления, а также нерастворимый шлам, выпадающий в осадок и образующий нагар.

Для обеспечения безопасной и надежной эксплуатации на предприятиях должны быть разработаны графики осмотра, очистки и промывки компрессорных установок, холодильников, воздухопроводов от отложений масла, нагара, накипи и обеспечено строгое их соблюдение.

Анализ причин аварийности оборудования компрессорных станций с воздушными поршневыми компрессорами показал, что, как правило, они возникают из-за несоблюдения требований технической эксплуатации, изложенных в инструкциях заводов-изготовителей. Более безопасные условия эксплуатации обеспечены на тех предприятиях, где воздушные компрессоры оснащены автоматическими средствами защиты и управления их работой. Автоматика компрессоров может:

останавливать приводной электродвигатель при превышении допустимой температуры воздуха после каждой ступени сжатия (каждого цилиндра), падении давления масла в циркуляционной системе смазки механизма движения, уменьшении потока охлаждающей воды, повышении давления нагнетания сверх допустимого, коротких замыканиях и повреждениях в системе электропривода и управления;

осуществлять пуск (дистанционный, местный и автоматический) компрессора на холостой ход с последующим входом в рабочий режим;

выполнять пуск охлаждающей воды;

разгружать компрессор без остановки электродвигателя при высоком давлении нагнетания;

выдавать информацию о состоянии контролируемых параметров.

Параметры работы компрессора контролируются следующими приборами:

- температура сжатого воздуха по ступеням сжатия — вибротряскопрочными термопарами и регулирующими милливольтметрами, которые имеют автоматическую корректировку показаний при изменении температуры окружающей среды;

- давление сжатого воздуха по ступеням сжатия — техническими манометрами, которые снабжены депульсаторами;

- давление масла — электроконтактным манометром;

- наличие протока охлаждающей воды — реле протока;

- давление нагнетания и регулирование производительности — реле давления, которые имеют регулируемый дифференциал.

Сигнализация при аварийной остановке компрессора осуществляется с помощью блока сигнальных реле и сирены. При неисправностях в работе компрессора (неправильное распределение давления по ступеням сжатия, недостаточное охлаждение и др.) может произойти повышение температуры воздуха сверх допустимой нормы, которое вызовет срабатывание регулирующих милливольтметров и остановку электродвигателя. О причине аварийной остановки компрессора сигнализирует блок сигнальных реле. Обслуживающий персонал оповещается с помощью сирены и сигнальной лампы. Звуковая сигнализация снимается кнопками возврата блока сигнальных реле, при этом восстанавливается пусковая цепь схемы.

В качестве примеров можно привести следующие аварии.

1. В воздухопроводах (Р=0,8 МПа) компрессорной станции взорвалась масловоздушная смесь. Были разрушены магистральный воздухопровод диаметром 219 мм, цеховые воздухопроводы, масловлагоотделители объемом 400 л, частично повреждены помещения компрессорной станции и цехов завода, а также два воздухосборника вместимостью 6,3 м3. Причина взрыва — самовозгоpание нагаромасляных отложений, обдуваемых горячим потоком воздуха. Горение, возникнув на одном участке, распространилось вдоль воздухопроводов, что привело к резкому повышению температуры среды и интенсивному испарению масла из нагаромасляных отложений. Вследствие этого концентрация масляных паров достигла предела взрываемости.

В процессе расследования аварии выяснилось, что при ремонте концевых холодильников на компрессорах были установлены перемычки, позволяющие подавать воздух от компрессоров в нагнетательный воздухопровод без охлаждения, минуя холодильники. После ремонта холодильников перемычки были удалены, кроме одной, где была поставлена металлическая заглушка. Из-за длительного воздействия горячего воздуха и влаги заглушка разрушилась, и воздух температурой более 170 °С, минуя концевой холодильник, начал поступать в нагнетательный трубопровод.

Контроль температуры воздуха после концевых холодильников и система аварийной защиты (световая и звуковая сигнализация при повышении температуры воздуха) отсутствовали.

Недостаточно охлаждался воздух и на соседнем компрессоре, у которого в промежуточном холодильнике отсутствовало до 50 % охлаждающей поверхности (заглушены трубки), а поверхность охлаждения концевого холодильника была меньше расчетной.

При вскрытии клапанных коробок компрессоpов и воздухопроводов обнаружено большое количество отложений нагара и масла на стенках нагнетательной полости, нагнетательных клапанах, что ухудшало работу компрессоров и приводило к превышению температуры воздуха на выходе из компрессоров. Очистку и промывку холодильников, масловлагоотделителей и воздухопроводов от масляных отложений и накипи не проводили.

Образованию нагара масла также способствовали несовершенная схема нагнетательных воздухопроводов без дренажей (вместо коротких воздухопроводов между компрессором и ресивером смонтированы длинные участки с большим числом гибов) и отсутствие контроля за качеством масла для смазки компрессоров. В компрессорной не имелось норм расхода масла на каждый тип компрессора, в связи с чем причины его повышенного расхода не анализировали и меры по снижению расхода не принимали. Несвоевременно проводились ревизии компрессоров. К обслуживанию компрессорных установок допускали необученный персонал. Администрация контролировала соблюдение правил при эксплуатации компрессорных установок и воздухораспределительных трубопроводов в технологических цехах неудовлетворительно.

2. На компрессорной станции эксплуатировались три компрессора ВП-50/8, ВП-30/8, ВП-20/8, соединенные через общий воздушный коллектор с тремя воздухосборниками вместимостью 4; 6,3 и 10 м3. Сработал предохранительный клапан концевого холодильника ВП-30/8, после чего произошел взрыв, в результате котоpого нижнее днище воздухосборника разорвало на несколько частей, сам он был сорван с фундамента, упал на перекрытие компрессорной, пробил его и упал вниз. Часть днища отбросило на 120 м, площадку для обслуживания и ее обвязку разбросало в разные стороны, остекление рядом стоящих производственных зданий выбило взрывной волной.

При расследовании причин аварии были выявлены многочисленные нарушения правил: отсутствовал должный контроль температуры воздуха по ступеням сжатия и после концевого холодильника; имелись значительные нагаромасляные отложения на воздуховодах, в корпусе компрессора и в трубной системе концевого холодильника; не проверялись качество и расход компрессорного масла и др.

Приведенные примеры аварий — иллюстрация того, что безопасность оборудования компрессорных станций с поршневыми воздушными компрессорами и воздухосборниками может быть обеспечена только при хорошем знании инструкций, правил технической эксплуатации обоpудования, строгом следовании им и отчетливом представлении того, к каким трагическим последствиям может привести невыполнение требований, изложенных в нормативных документах.

Вернуться в блог