Конструкция паровых котлов и их основных частей должна обеспечивать надежность и безопасность эксплуатации на расчетных параметрах в течение расчетного ресурса.

Основные показатели надежности — безотказность, долговечность, ремонтопригодность, сохраняемость. Надежность обеспечивается на этапах проектирования, изготовления, эксплуатации и ремонта. Ошибки, допущенные на любом из них, могут свести на нет материальные средства, трудовые затраты и время, потраченное на всех других этапах. Прекрасная конструкция котла с высокими технико-экономическими показателями, широкомасштабной автоматизацией и комфортными условиями труда не может быть реализована, если для изготовления использовались трубы, тройники, арматура, прокат черных металлов и другие материалы и оборудование некондиционные, плохого качества, а процессы технологического производства выполнялись неаккуратно, с нарушениями требований нормативной документации. Однако котлы с высокой потенциальной надежностью могут быть быстро приведены в полную негодность, если не будут соблюдаться заданные проектом режимы работы и эксплуатироваться малоквалифицированным персоналом.

Безопасность котлов определяется главным образом техническим состоянием барабанов, коллекторов, труб поверхностей нагрева, арматуры и трубопроводов, расположенных в пределах котлов.

Состояние котлов оценивается в основном по двум направлениям: по реализации заданных проектом технологических функций, т.е. контролируется работа, и по износу, вызванному процессами, соответствующими технологии выработки пара и горячей воды, т.е. контролируется техническое состояние оборудования.

В настоящее время в паспортах водотрубных паровых котлов, предназначенных для работы с давлением (здесь и далее — избыточное давление.)

менее 6 МПа, расчетный срок службы указывается только в годах. В случае отсутствия такого указания (это в основном относится к котлам, изготовленным до 1989 г.) срок службы устанавливается, равным 24 годам [2]. Упомянутые сроки службы учреждены исходя из того, что водотрубные паровые котлы будут эксплуатироваться с номинальными параметрами, указанными в их паспортах.

В производственно-отопительных котельных, как правило, устанавливаются паровые водотрубные котлы, номинальное давление которых составляет 1,3 МПа. Фактически же большинство указанных котлов, по разным причинам, работает под давлением в диапазоне 0,7-1,0 МПа, т.е. более низким, чем номинальное. Эксплуатационный персонал котельных не располагает документальными дан- ными о фактической наработке котлов в часах или днях, так как эти данные с момента получения разрешения на эксплуатацию котлов не суммировались. Более того, в ряде котельных работа котлов носит сезонный характер, часть их даже в период отопительного сезона может находиться в резерве. До сих пор еще встречаются в работоспособном состоянии паровые котлы ДКВ2-8, изготовленные Бийским котельным заводом в 1953 г. Толщина стенки барабанов указанных котлов, при расчетном давлении 0,8 МПа, была принята 14 мм, а толщина днищ, поставляемых Таганрогским котельным заводом, — 14-16 мм. Запас прочности цилиндрической части верхнего барабана, ослабленного отверстиями для экранных труб, по отношению к пределу текучести, составлял 3,86, а запас прочности цилиндрической части нижнего барабана по отношению к пределу прочности — 9,15.

Все вышеизложенное дает основание считать, что установленные сроки службы рассматриваемых в настоящей статье котлов носят несколько условный характер.

Котлы одной марки в основном имеют одинаковую конструкционную надежность, но разные технологическую и, следовательно, потенциальную возможности. Это явление находит отражение в разных значениях показателей надежности при эксплуатации. По характеру безотказности и долговечности процесс эксплуатации от начала до наступления предельного состояния можно разделить на три характерных периода: приработка, нормальная эксплуатация, старение.

В период приработки количество отказов бывает наибольшим. Это объясняется тем, что некоторые скрытые дефекты и повреждения (риски, закаты, утонение стенок труб, пороки литья и т.п.), не выявленные при изготовлении, после включения котла в работу быстро развиваются. В период нормальной эксплуатации отказы происходят в основном по вине эксплуатационного персонала, вследствие того, что был проведен низкокачественный ремонт котлов или из-за недостатков конструкции. Заводские повреждения и дефекты встречаются редко. В интервал времени, продолжительность которого зависит от многих факторов, происходит накопление повреждений под действием физико-химических процессов. При больших наработках времени накопление повреждений принимает возрастающий нелинейный характер, причем закон распределения изменения прочности определить по совокупному действию всех причин очень трудно. Период нормальной эксплуатации заканчивается, и начинается период старения. Создать условия для безопасной эксплуатации в этот период значительно сложнее, чем в предыдущие. По существу, только диагностика состояния деталей и узлов, наиболее опасных в случае разрушения, может предотвратить катастрофические последствия для персонала, оборудования и строительной части котельных. Вообще период старения характеризуется ускоренным необратимым износом отдельных элементов и котла в целом. При этом износ имеет неодинаковую скорость для барабанов, коллекторов, поверхностей нагрева, арматуры, трубопроводов, что дает возможность своевременно выявлять детали с недопустимым износом, вовремя их заменять, удлиняя общий ресурс котла.

По установленному в настоящее время порядку эксплуатация котлов сверх расчетного срока службы может допускаться на основании заключения экспертизы промышленной безопасности. Для выполнения этого требования экспертными организациями, имеющими соответствующие лицензии органов государственного надзора, и проводится диагностика технического состояния паровых водотрубных котлов. Состояние оценивается двумя методами: визуальный контроль и инструментальная диагностика (применяются приборы, инструменты и приспособления).

При визуальном осмотре могут выявляться только крупные (видимые) дефекты: трещины в сварных соединениях, между отверстиями для присоединения труб поверхностей нагрева, в местах изменения геометрической формы отдельных элементов; глубокие коррозионные язвины на стенках барабанов и т.п. В ряде случаев по результатам визуального осмотра сразу можно принять решение о непригодности к дальнейшей эксплуатации или необходимости ремонта осмотренного элемента котла.

Инструментальная диагностика используется для получения качественных и количественных оценок состояния металла оборудования. Различают разрушающий и неразрушающий методы контроля.

При первом — целостность контролируемой детали или узла нарушается. Вырезается участок, из которого изготовляются образцы для исследования и испытания. Второй метод позволяет проводить дефектоскопию непосредственно на оборудовании. С помощью измерительных приборов, физических и химических средств по специальным методикам определяют толщину элементов, выявляют трещины, остаточную деформацию, коррозионный и эрозионный износы.

Поверхности нагрева, трубопроводы и другие части котлов под давлением рабочей среды и под действием тепловых потоков деформируются. Сопротивление этому процессу характеризует прочность. При значительной деформации наступает разрушение. Все это учитывается при диагностировании. При разных наработках сопротивление металла деталей котла определяется сравнением текущих значений механических свойств с исходными. Исходные указываются в заводских паспортах котлов, текущие определяются инструментальной диагностикой.

При диагностике в качестве приближенного метода определения механических свойств металла, из которого изготовлены элементы котла, используются результаты измерения твердости по Бринеллю. С помощью переносных приборов можно измерять твердость металла непосредственно на оборудовании без вырезки образцов. Это позволит оперативно получить приблизительные оценки прочности стали.

Существует определенная зависимость между твердостью НВ, пределами прочности σв и текучести σ02 у применяемых в котлостроении типов сталей. Например, для Ст.20 при НВ £ 330 эта зависимость определяется как σв = 0,ЗНВ [3].

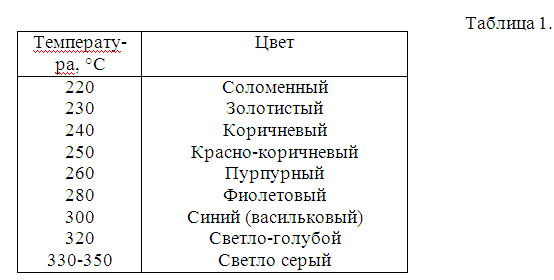

В тех случаях, когда на поверхности барабанов или коллекторов в процессе технической диагностики выявляются дефекты в виде трещин или язвин, руководствуясь [2], они удаляются расточкой, сверловкой, абразивными инструментами или газовой резкой с последующей механической обработкой и др. При этом удаляется минимально необходимое количество металла в местах выборки дефектов. Дефектные места выбирают на режимах, не вызывающих нагрева металла до цветов побежалости (ЦП). Цвета побежалости — радужная окраска, возникающая на чистой поверхности нагретой стали в результате появления на ней тонкого слоя оксидов. Для углеродистой стали характерны следующие ЦП (табл. 1) [4]. На легированных сталях ЦП появляются при более высоких температурах.

За последнее время специалистами различных организаций разработан ряд нормативных документов, определяющих минимально необходимые требования по объему и методам проведения контроля в процессе диагностирования технического состояния котельного оборудования. В этих документах указаны наиболее нагруженные узлы и элементы паровых котлов, работающие в достаточно напряженных условиях, в зависимости от состояния которых оценивается техническое состояние котлов.

Поскольку в настоящее время нет централизованной системы сбора и анализа информации о всех отказах и причинах повреждений, происходящих на котлах в промышленно-отопительных котельных, специалистам экспертных организаций приходится уделять самое пристальное внимание изучению условий работы указанных объектов, рассматривая как имеющуюся эксплуатационную, так и ремонтную документацию.

На этапе проведение экспертизы документации необходимо проверить в полном ли объеме выполняются требования по организации водно-химического режима, изложенные в [5] и [6], имея в виду, что несоблюдение этих требований снижает надежность работы котлов и служит одной из основных причин повреждений поверхностей нагрева, а иногда и барабанов. Совокупность реализации методик использования средств измерений, обработки полученных результатов связывается в единый комплекс, который по принятой терминологии и именуется диагностикой. Диагностика не является строго фиксированным критерием для оценки состояния котельных агрегатов. В зависимости от конструкции котла, вида топлива, параметров рабочей среды, состояния водно-химических режимов, наработки, марки стали, режимов работы объемы диагностики, номенклатура средств измерений и методика оценки состояния объекта могут меняться. Это объясняется тем, что неоднозначность условий работы приводит к износу, разному по характеру и тяжести поражений деталей и узлов, причем и то и другое изменяется с увеличением наработки и числа пусков котлов.

В промышленно-отопительных котельных в подавляющем большинстве эксплуатируются стационарные паровые котлы отечественного производства, рассчитанные на рабочее давление 1,3 МПа. К основному типу этих котлов относятся ДКВ и ДКВр, выпущенные к настоящему времени в количестве, намного превышающем выпуск любого другого котельного агрегата подобного типа.

С момента начала их изготовления Бийский котельный завод поставил для объектов России и зарубежных стран свыше 50 тыс. указанных агрегатов [7].

Опыт эксплуатации, надзора и технического диагностирования котлов ДКВ и ДКВр подтверждает их надежность, доступность для технического освидетельствования, очистки, промывки, ремонта и эксплуатационного контроля металла. Как правило, причинами повреждений и отказов при эксплуатации котлов в основном являются нарушения правил содержания их в нерабочем состоянии и отступления от требований правил и инструкций.

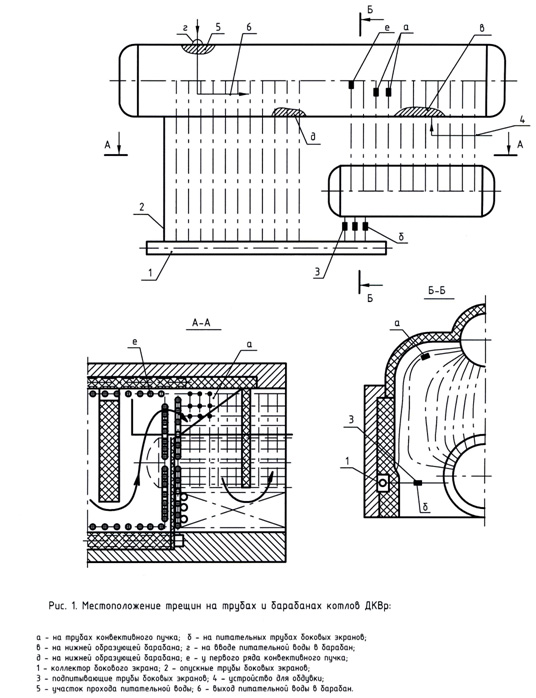

Г.П. Сутоцкому по материалам, располагаемым НПО ЦКТИ, в своей книге [7], изданной в 1992 г., удалось обобщить причины повреждений элементов теплоэнергетического оборудования, в том числе и установленного в промышленных котельных. В процессе работы котлов типа ДКВ и ДКВр в их отдельных модификациях определились некоторые узлы, способные при неблагоприятных условиях эксплуатации к термоусталостному разрушению. Эти узлы отмечены на рис. 1 [7].

В котлах ДКВ и ДКВр, как и в других подобных многобарабанных вертикально-водотрубных паровых котлах, у которых в конвективном пучке нет четкого разделения труб на подъемные и опускные, всегда имеются трубы с неопределенной гидравлической характеристикой. При форсированных режимах эксплуатации этих котлов наблюдались повреждения отдельных труб, оказавшихся в «промежуточной» зоне из-за периодического образования в них свободного уровня. Повреждения имели вид сетки поперечных трещин на верхней образующей трубы. В котлах ДКВр питание боковых экранов1 осуществлялось в их нижних коллекторах, со стороны фронта, по необогреваемым трубам 2 из верхнего барабана и с тыльной стороны — по трем трубам 3 из нижнего барабана. Эти трубы в отдельных котлах на участке прохода через газоход, в зоне газов, температура которых может составлять 600-700 °С, выполнялись без термоизоляции. При низкой скорости движения воды по трубам в них периодически образуются паровые пузыри и происходит перегрев металла стенки труб в диапазоне температур 350-400 °С. При последующих смывах паровых пузырей перегретые стенки труб быстро охлаждаются в диапазоне температур 180-200 °С. Длительное повторение указанных теплосмен и влечет за собой термоусталость металла с образованием поперечных трещин на трубах б. Нанесение тепловой изоляции на поверхности этих труб исключило появление названных повреждений.

На некоторых котлах ДКВр-10-13 наблюдалось образование сетки трещин в задней части верхнего барабана на нижней его образующей в. Трещины около трубных отверстий появились через 2-3 года эксплуатации котла. В котлах, на задней стенке, имелось заводское вращающееся устройство 4 для обдувки наружных поверхностей конвективного пучка воздухом. Фактически эксплуатационниками устройство 4 было закреплено в одном положении, при котором отверстия для подачи холодного воздуха направлялись в сторону верхнего барабана. Периодическое использование обдувочного устройства в зафиксированном положении вызвало термопульсации металла стенки барабана на одном участке, что, в свою очередь, явилось причиной образования трещин и потребовало замены поврежденной части барабана.

Конструктивная особенность котлов ДКВр — организация термического расширения трубных пучков не вниз, при закрепленном верхнем барабане, а вверх, с соответствующей передвижкой верхнего барабана. Боковые экраны в передней части барабана имеют бóльшую длину, чем трубы конвективного пучка. За счет этого, в зоне, ослабленной отверстиями первого ряда е труб конвективного пучка, в случае жесткого закрепления пароотводящей трубы, расположенной в задней части барабана, при нарушениях правил эксплуатации котлов могут возникать повышенные напряжения, что приводит к образованию трещин между трубными отверстиями первого ряда труб конвективного пучка верхнего барабана.

Ряд котлов ДКВ был выпущен Бийским котельным заводом без термозащитных рубашек на участке прохода питательного трубопровода через стенку верхнего барабана. При питании котлов недостаточно подогретой водой разность температур между металлом стенки барабана и стенки питательной трубы может достигать 100 °С. При периодическом питании котла на участке г барабана возникали термопульсации, что приводило к возникновению радиально расположенных трещин в металле барабана. Установка терморубашек на вводах питательной воды в верхний барабан исключила возникновение подобных трещин.

Выявились случаи, когда вместо организации раздачи питательной воды подлине верхнего барабана перфорированной трубой, что является обычным конструктивным решением для вертикально-водотрубных паровых котлов, в процессе ремонта вход питательной воды был выполнен сосредоточенным. Вода практически подавалась в одну ограниченную по площади зону нижней части верхнего барабана через питательную трубу, не имеющую перфорации, при этом конец трубы располагался довольно близко (100 мм) от нижней образующей барабана, что приводило к образованию трещин в стенке барабанов.

При расследовании аварий паровых котлов, а также при проверке содержания их неоднократно приходилось встречаться с наличием в установке водораспределительной трубы неправильного типа или с неправильным расположением водораспределительного устройства, через которое в котел подается питательная вода. А между тем выбор типа водораспределительной трубы и расположение ее внутри барабана должны быть увязаны со схемой циркуляции котла, схемой сепарационных устройств, способом забора воды на продувку, защитой барабана котла от возможных опасных с точки зрения коробления и хрупких разрушений, местных, хотя бы временных, охлаждений металла барабана относительно холодной питательной водой и т.д. [8]. Это, к сожалению, не всегда помнит обслуживающий и ремонтный персонал котельных.

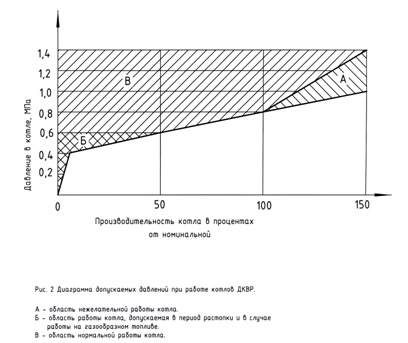

При работе котлов ДКВр с давлением ниже 1,3 МПа их производительность по условиям надежности циркуляции не должна превышать значений, указанных на рис. 2 [9]. Даже при незначительном отклонении от этой зависимости резко снижается надежность работы, особенно котлов с выносными циклонами. Эксплуатация котлов ДКВр при давлении ниже 0,6 МПа не допускается [9] по условиям надежности циркуляции воды в котле и предотвращения вскипания воды в чугунных экономайзерах, а при сжигании сернистого топлива из-за снижения температуры стенок будет происходить газовая коррозия кипятильных труб.

Давление пара в барабане котлов ДКВр-20 при производительности до 20 т/ч включительно не должно быть менее 0,9 МПа, при производительности свыше 20 т/ч — менее 1,3 МПа.

Учитывая, что при работе котлов ДКВр на газе или мазуте резко возрастают локальные нагрузки на радиационные поверхности нагрева, а также в целях обеспечения безопасной работы, Бийским котельным заводом было принято решение о снижении паропроизводительности котлов с ограничением до 130%. Это ограничение введено с 2004 г. и касается вновь выпускаемых котлов ДКВр-ГМ.

В котлах ДКВр на нижней образующей верхнего барабана при расположении его в топочной камере устанавливались контрольные легкоплавкие пробки. Они предназначены для предупреждения персонала об упуске воды из барабана и увеличении температуры его стенок. Действие пробок основано на том, что при повышении температуры стенки барабана до 300 °С легкоплавкий сплав, которым залита пробка, начинает плавиться, и шум пароводяной струи, выходящей через пробку, служит сигналом для немедленной остановки котла [9].

В 1987 г. «Бийскэнергомаш» разрешил эксплуатировать котлы ДКВр без легкоплавких пробок на верхнем барабане при условии, что котлы оснащены надежно действующей автоматикой безопасности и защиты. Начиная с 1991 г. эти котлы выпускаются без указанных пробок. Здесь необходимо обратить внимание эксплуатационного персонала на четкое знание времени, после истечения которого при прекращении питания котлов ДКВр, в зависимости от их типа, работающих на номинальных параметрах, уровень воды в барабанах понижается до опасных пределов в течение 14мин(ДКВр2,5-13); 11,5 мин (ДКВр4-13); 9 мин (ДКВр6,5-13 и 6,5-23); 5,8 мин (ДКВр10-13 и 10-23); 2,9 мин (ДКВр10-39); 1,3 мин (ДКВр20-13и20-23)[9].

Из опубликованных материалов расследования аварий органами котлонадзора за длительный период установлено, что одна из основных причин как повреждений, так и аварий котлов различных типов в производственно-отопительных котельных — неудовлетворительный водно-химический режим. При этом повреждения элементов котлов возникают как из-за протекания коррозионных процессов, так и при перегреве стенок поверхностей нагрева из-за отложений накипи. Внутренняя коррозия собственно барабанов котлов, как правило, имеет сравнительно небольшие размеры и не представляет собой опасности как с точки зрения прочностных характеристик, так и в отношении сокращения срока службы котлов. Это объясняется, видимо, тем, что внутренние поверхности барабанов водотрубных котлов отечественного производства доступны для осмотров и в случае выявления коррозионных процессов принимаются меры к предотвращению их развития. Коррозионные повреждения в котлах имеют различную форму, но чаще всего они встречаются в виде точечных повреждений или раковин, расположенных близко одна от другой или рядом в виде цепочки.

Иногда разъедания могут встретиться и на большой площади барабанов по высоте колебания уровня воды в пределах 200-300 мм. Причины повреждения труб поверхностей нагрева при эксплуатации паровых котлов весьма разнообразны. Это — производственные дефекты, перегревы кратковременные и длительные, коррозия внутренняя и внешняя и др. Производственные дефекты труб (da = 51 мм) экранных и конвективных поверхностей нагрева на котлах, у которых рабочее давление составляет 1,3-1,4 МПа, обнаруживаются очень редко. Полученная по расчету номинальная толщина стенок труб в этих случаях обычно составляет 0,4 (для Ст 10) — 0,32 мм (для Ст. 20), но по технологическим причинам применяются трубы с s = 2,5 мм. Поэтому, даже при наличии производственных дефектов, частично ослабляющих толщину стенки, труба при нормальных условиях эксплуатации еще в состоянии выдержать рабочее давление. При этом необходимо учитывать и то, что в соответствии с [10] уменьшение толщины стенки указанных труб в процессе эксплуатации допускается не более, чем 1,6 мм, после чего они подлежат замене.

Аварии труб по производственным дефектам сравнительно легко различимы. Раскрытие трубы идет по дефектному месту. В месте разрыва имеется небольшая полоска свежего излома, а остальная толщина сильно окислена. Края разрыва — грубые, рваные. Соседний участок не увеличен по диаметру. При металлографических исследованиях металла около места разрыва часто наблюдаются скопления неметаллических включений.

Поскольку коррозионные процессы котельного оборудования протекают обычно довольно медленно и неоднородно, необходимо соблюдать регулярность сбора сведений по состоянию котла, проводить их систематизацию и тщательный анализ для того, чтобы на их основе можно было выполнить прогноз надежности эксплуатации котла.

Для определения ресурса работы поверхностей нагрева используются также различные методы: вычисление скорости коррозии с помощью специальных индикаторов, помещаемых в коллектор или трубопровод действующего оборудования; установка в котле контрольных образцов металла; вырезка контрольных образцов труб из различных зон.

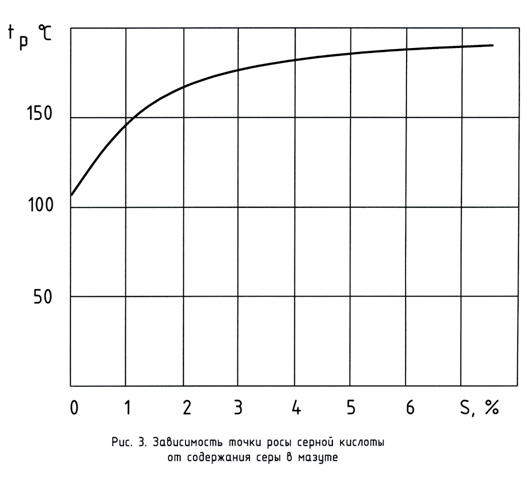

Одно из неприятных явлений, в значительной степени снижающее надежность газомазутных котлов, — низкотемпературная сернистая коррозия поверхностей нагрева, обусловленная агрессивным воздействием на металл слабоконцентрированной серной кислоты, образующейся при взаимодействии SO3 и водяных паров и конденсирующейся при охлаждении дымовых газов до температуры точки росы, которая соответствует равновесному состоянию водяных паров и паров сер-ной кислоты в дымовых газах каждого конкретного режима работы котла.

Поскольку температура точки росы серной кислоты в дымовых газах определяется концентрацией в них триоксида серы, имеется определенная зависимость этой температуры от содержания серы в мазуте (рис. 3) [3]. При содержании серы в мазуте, равном 1-5 % на каждый процент серы, температура точки росы изменяется примерно на 4 °С. В котлах, сжигающих сернистые мазуты, а также твердое топливо с содержанием серы более 2,5 %, температура точки росы в дымовых газах составляет 140-150 °С, что приводит к коррозии металла котла, работающего в пределах этих температур.

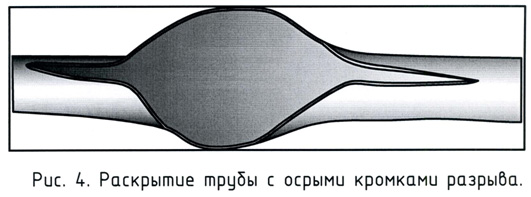

Наиболее часто встречающиеся в практике случаи аварий — это местный или общий перегрев труб какого-либо элемента котла. Причины перегрева и характер разрыва труб могут существенно различаться. Кратковременный перегрев до очень высоких температур обычно — следствие полного прекращения циркуляции по тем или иным причинам (закупорка, запаривание, упуск воды) или очень малых скоростей рабочей среды. В этих случаях уже в течение короткого промежутка времени можно перегреть трубу до очень высоких температур. Для того чтобы такой перегрев привел к разрыву трубы, рабочее напряжение в ней должно превышать предел текучести металла при данной температуре. Для труб, изготовленных из углеродистых и низколегированных сталей, температура перегрева, приводящая к аварии, составляет 750-900 °С, т.е. уже выше критической точки ACI [11]. Характерный признак таких случаев аварий — широкое раскрытие трубы с очень тонкими и острыми, как ножи, краями разрыва (рис. 4). Часто в месте разрыва труба оказывается сильно погнутой. На наружной поверхности почти нет окалины, так как промежуток времени при внезапном перегреве трубы недостаточен для образования заметного слоя окалины; иногда появляется лишь легкий красноватый налет. Внутренняя поверхность в месте разрыва совершенно чистая, поскольку она очищена вытекающей с большой скоростью струей пара или воды.

Более ясное представление о максимальной температуре стенки при перегреве дает металлографический анализ [11]. На рис. 4 показан разрыв кипятильной трубы диаметром 83 мм из углеродистой стали (С=0,29 %), на рис. 5 — твердость в разных точках по окружности трубы в месте разрыва. Металлографические исследования показали, что у края разрыва в точках 3 и 4, где твердость достигает 400 НВ, структура стали представляет почти чистый мартенсит. Это свидетельствует о том, что температура металла в этой зоне была несколько выше точки Асз (840 °С). Мартенсит мог образоваться лишь вследствие быстрого охлаждения стенки трубы вырвавшейся струей воды или пара.

По мере удаления от края твердость падает, а структура уже смешанная, состоящая из феррита и мартенсита, с постепенным переходом в сорбито-образный перлит. Эти зоны были нагреты в интервале точек А1-АС3, т.е. при температуре 721 -840 °С, в точке 10структура уже близка к нормальной — феррит + перлит, хотя несколько повышенная твердость около 165 НВ показывает, что и здесь температура была вероятно несколько выше точки Aс1.

Иную картину дает анализ металла, подвергшеюся до разрушения более или менее длительному перегреву при температурах ниже критических точек (550-700 °С). Причина разрывов труб в таких случаях обычно — ползучесть металла при температуре выше расчетной. Длительность же до разрыва от нескольких сот до многих тысяч часов зависит от скорости ползучести, т.е. прежде всего от действительной температуры стенки.

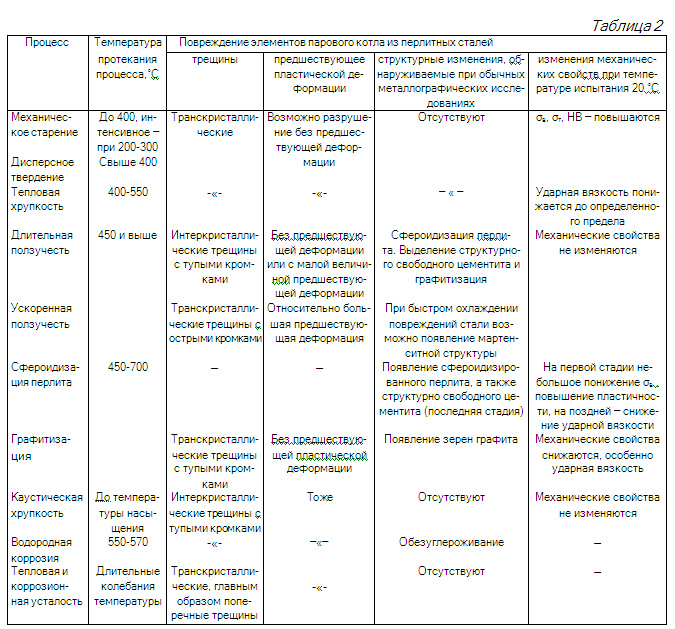

Для предварительной оценки причин повреждения элементов парового котла можно воспользоваться информацией, которая содержится в табл. 2.

Неудовлетворительные условия работы котла, вызывающие превышение расчетной рабочей температуры, могут быть различны. Чаще всего это наличие накипи или «паровых мешков», что приводит к образованию местных выпучин и отдулин или к общей ползучести отдельных участков, с последующим разрывом по наиболее слабым или дефектным местам трубы.

В экранных трубах при малых скоростях воды возможно образование застойных мест и «запаривание» отдельных участков, что также приведет к их перегреву. Характер разрыва трубы зависит от длительности работы в условиях перегрева и от марки стали.

Во всех случаях температура стенок труб является промежуточной между температурой отдающих тепло дымовых газов и температурой, получающей тепло котловой воды.

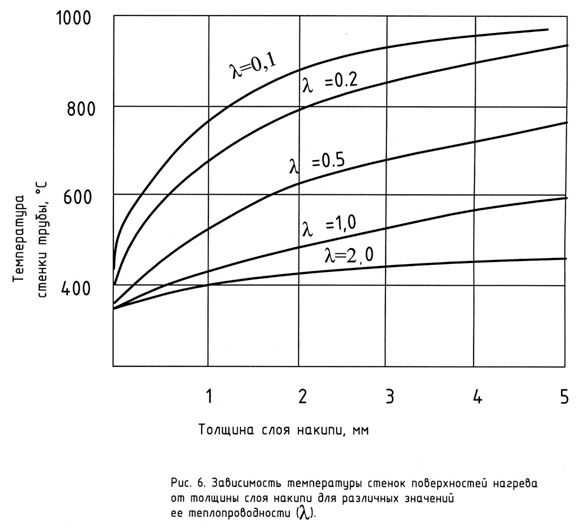

Для правильной работы котла необходимо, чтобы температура труб была достаточно близкой к температуре кипения воды в котле. Важнейшее значение при этом имеют условия передачи тепла от металла к жидкости. Температура металла повышается, если передача тепла затруднена наличием на внутренней поверхности труб изолирующего слоя шлама или накипи. В процессе эксплуатации котла содержащиеся в нагреваемой и испаряемой воде различные примеси могут выделяться в твердую фазу и отлагаться на внутренних поверхностях нагрева, особенно на трубах экранов и конвективных испарительных пучков нагрева. Образование указанных отложений влечет за собой ухудшение теплопередачи и, как следствие, перегрев металла, появление на трубах отдулин в области наибольших тепловых потоков, свищей и аварийных разрывов труб.

Отложения на внутренних поверхностях нагрева по своему химическому составу, структуре, плотности и теплопроводности весьма разнообразны и зависят от целого ряда факторов. Для уменьшения накипеобразования в котловую воду добавляются фосфаты, которые, соединяясь с солями жесткости, образуют твердые частицы, движущиеся по трубам поверхностей нагрева вместе с потоком воды. Такие частицы называют шламом. Постепенно шлам оседает в нижних камерах экранов и удаляется из котла периодической продувкой в соответствии с регламентом, определяемым химической лабораторией, обслуживающей котельную установку.

При соблюдении правильного водного режима котла и выполнении периодической продувки котел длительное время может работать без очистки внутренних поверхностей нагрева, однако в обратном случае количество шлама может значительно увеличиться, и он начинает прикипать к стенкам труб, образуя вторичные отложения. В связи с этим одной из важнейших задач организации оптимального водного режима котлов с естественной циркуляцией является создание в котловой воде таких условий, при которых накипеобразователи, попадающие в котел с питательной водой, выделялись бы только в форме шлама, неспособного прикипать к стенкам труб.

Теплоизолирующие свойства отложений зависят от их структуры, химического состава, теплопроводности, толщины и силы сцепления с металлом. Плотно прикипевшие к поверхности трубы отложения менее опасны, чем неплотно прилегающие, поскольку зазор между трубой и накипью резко увеличивает тепловое сопротивление и приводит к местному перегреву металла трубы топочными газами.

Зависимость температуры стенки трубы от толщины слоя накипи при различных значениях ее теплопроводности приведена на рис.

В котловой воде обычно содержатся примеси легкорастворимых веществ, попадающих в котел с добавочной питательной водой из системы водоподготовки, а также с производственным конденсатом. При глубоком упаривании котловой воды и достижении концентраций, превышающих растворимость натриевых соединений, они кристаллизуются и образуют твердые отложения на поверхности металла. Такие условия могут возникнуть при нарушении нормальной циркуляции воды в контуре с появлением паровых пробок или расслоения пароводяной смеси. В пристенной области слой воды испаряется, отвод теплоты резко уменьшается, и на поверхности металла с повышенной температурой выпадают все виды солей, в том числе и легкорастворимые. Образующиеся на внутренней поверхности труб отложения солей, помимо нарушения теплообмена и перегрева металла, вызывают также коррозию и разрушение труб в процессе эксплуатации котла. При его осмотре необходимо оценить состояние внутренней поверхности барабана и парогенерирующих труб.

Требования к качеству питательной и котловой воды для различных типов и параметров паровых котлов регламентированы Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов. Водно-химический режим должен обеспечить работу котла и питательного тракта без повреждения их элементов вследствие отложений накипи и шлама, повышения относительной щелочности котловой воды до опасных пределов или в результате коррозии металла.

Для улучшения надзора за водно-химическим режимом паровых и водогрейных котлов были специально разработаны и в 1997 г. утверждены Госгортехнадзором России Методические указания по надзору за водно-химическим режимом паровых и водогрейных котлов (РД 10-165—97), которые определяют: порядок подготовки питательной и подпиточной воды; качество питательной и котловой воды для различных типов котлов; объем химического контроля; требования к оснащению лабораторий и ведению эксплуатационной документации.

Методические указания предназначены для инспекторского состава органов государственного надзора, осуществляющих надзор за безопасной эксплуатацией паровых и водогрейных котлов. Они могут быть использованы в практической деятельности как специалистами предприятий и организаций, занимающимися проектированием, изготовлением, эксплуатацией, так и специалистами, осуществляющими техническое диагностирование паровых и водогрейных котлов.

Определение технического состояния паровых котлов, особенно находящихся в длительной эксплуатации, — весьма сложная инженерная задача. Ее решение требует от экспертов высокой квалификации и ответственного подхода к выполнению операций по диагностике.

Роль и ответственность экспертных организаций значительно возросли после того, как в результате реформирования государственного надзора функции по проведению периодических (в процессе эксплуатации) и внеочередных внутренних осмотров и гидравлических испытаний, а это одни из важнейших процедур по определению технического состояния котлов, были возложены на специалистов экспертных организаций.

Экспертам, осуществляющим диагностику технического состояния паровых котлов, надо постоянно помнить, что нередко рекомендуемые в нормативной документации методы и объемы диагностики, перечни деталей и узлов не являются исчерпывающими, иногда они, в зависимости от конкретных условий, должны быть расширены и увеличены. Здесь будет уместно напомнить общеизвестное выражение о том, что даже самые хорошие методические указания и руководящие документы не избавляют специалистов от необходимости думать. В настоящее время процесс повышения квалификации экспертов практически приобретает непрерывный характер.

Вернуться в блог