Программа обеспечения надежности при производстве головных и серийных котлов имеет три этапа: конструирование, разработка технологии изготовления, процесс изготовления. Реализация этапов приводит к созданию исходных свойств, которые можно охарактеризовать как потенциально возможные. В разные периоды эксплуатации фактические свойства сравнивают с потенциально возможными и по степени изменения оценивают надежность.

Основными показателями надежности являются безотказность, долговечность, ремонтопригодность, сохраняемость. Надежность обеспечивается на этапах проектирования, изготовления, эксплуатации и ремонтов. Ошибки, допущенные на любом из них, сводят на нет материальные средства, трудозатраты и время, потраченное на всех других этапах. Прекрасная конструкция котла с высокими технико-экономическими показателями, широкомасштабной автоматизацией и комфортными условиями труда не может быть реализована, если для изготовления использовались трубы, тройники, арматура, прокат черных металлов и другие материалы и оборудование некондиционные, плохого качества, а процессы технологического производства выполнялись неаккуратно, с нарушениями требований НТД. Однако котлы с высокой потенциальной надежностью могут быть быстро приведены в полную негодность, если не будут соблюдаться заданные проектом режимы работы, и эксплуатация будет осуществляться малоквалифицированным персоналом.

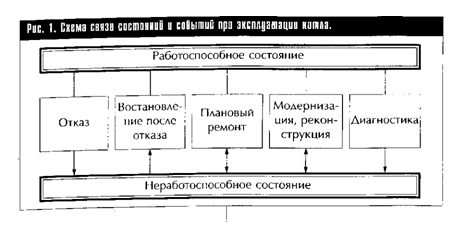

Переход из работоспособного состояния котла в неработоспособное принято называть событием.

При оценке безотказности приходится количественно и качественно определять состояния и события. Логическая связь между этими категориями показана на рис.

Существуют следующие состояния котла: полностью работоспособное, полностью неработоспособное, частично работоспособное или (его альтернатива) частично неработоспособное. Число событии, изменяющих состояние, чрезвычайно велико. Однако нет необходимости всегда рассматривать каждое из них. Возможны обобщения и группировка событий по характеру последствий. С использованием этого принципа для решения фундаментальных и прикладных задач введено понятие «отказ», которое является одним из главных критериев при оценке надежности любого объекта, технологического процесса, функционирующей системы и других средств, находящихся в сфере материального производства, в том числе и в теплоэнергетике.

В обобщенном виде отказ трактуется как событие, заключающееся в нарушении работоспособного состояния объекта.

Для объекта в целом, отдельного элемента или идентичных групп элементов характерны специфические признаки отказов. У котла это прекращение работы топки, вынужденный сброс нагрузки и перевод питания на аварийный режим, у сварных соединений трубопроводов, коллекторов, барабанов -появление трещин, течи, свищей, у других элементов признаки иные. Некоторым отказам предшествуют повреждения. При появлении повреждений, в результате которых хотя бы один из технико-экономических параметров отклоняется от значения, указанного в НТД или конструкторской документации, котел считается неисправным. Последствия неисправностей неоднозначны. В большинстве случаев они приводят к отказам. В одних случаях после появления повреждений отказ наступает мгновенно, в других наработка времени между обоими событиями измеряется тысячами часов.

При эксплуатации состояние оборудования в пределах характеристик, установленных проектом, обеспечивается техническим обслуживанием и ремонтом. К некоторым деталям доступ для осмотра или ремонта не вызывает осложнений. К другим добраться затруднительно. Поэтому время, затрачиваемое на диагностику и восстановление работоспособного состояния, непосредственно зависит от приспособленности котла к проведению диагностических и ремонтных операций, т.е. его ремонтнопригодности. Очевидно, что для каждой конструкции ремонтопригодность индивидуальна. Ее можно охарактеризовать как свойство приспособленности деталей, узлов и котла в целом к обнаружению причин возникновения отказов, повреждений и к поддержанию и восстановлению работоспособного состояния с помощью технического обслуживания и ремонтов.

Наибольшую сложность для оценки технического состояния и определения надежности при освидетельствовании в настоящее время представляют газотрубные котлы импортного производства, а после исчерпания расчетного ресурса их эксплуатации неизбежно возникает вопрос о необходимости конкретизации в руководящих документах требований по техническому диагностированию указанных котлов или разработки специальных методических указаний и типовой программы для этих целей.

Котлы одной марки в основном имеют одинаковую конструкционную надежность, но разную технологическую и, следовательно, разную потенциально возможную. Это явление находит отражение в разных значениях показателей надежности при эксплуатации. По характеру безотказности и долговечности процесс эксплуатации от начала до наступления предельного состояния можно разделить на три характерных периода: приработка, нормальная эксплуатация, старение.

В период приработки параметр потока отказов в большинстве случаев наибольший. Это объясняется тем, что некоторые скрытые дефекты и повреждения (риски, закаты, утонение стенок труб, пороки литья и т.п.), не выявленные при изготовлении, после включения котла в работу быстро развиваются. В результате прочность детали или узла резко уменьшается и происходит разрушение. Наибольшую повреждаемость у стальных котлов могут иметь трубы поверхностей нагрева и сварные соединения.

Период приработки котлов может составлять (2-2,5)х104 ч.

В период нормальной эксплуатации отказы происходят в основном по вине эксплуатационного персонала, вследствие низкого качества ремонта или из-за недостатков конструкции. Заводские повреждения и дефекты встречаются редко. Конструктивные недостатки наиболее характерны для стальных водогрейных котлов, сжигающих мазут, с развитыми конвективными поверхностями нагрева. В интервал времени, продолжительность которого зависит от многих факторов, происходит накопление повреждений под действием физико-химических процессов. При больших наработках времени накопление повреждений принимает возрастающий нелинейный характер.

С этого момента заканчивается период нормальной эксплуатации и начинается период старения.

Создать условия для безопасной эксплуатации в период старения значительно сложнее, чем в предыдущие. По существу, только диагностика состояния деталей и узлов, наиболее опасных в случае разрушения, может предотвратить катастрофические последствия для персонала, оборудования и строительной части котельных. Вообще период старения характеризуется ускоренным необратимым износом отдельных элементов и котла в целом. При этом износ имеет неодинаковую скорость для барабанов, коллекторов, поверхностей нагрева, арматуры, трубопроводов. Это дает возможность, своевременно выявляя детали с недопустимым износом, вовремя их заменять, удлиняя общий ресурс котла.

Экономическими критериями надежности являются ущерб, вызванный отказами оборудования котельной, и ущерб от недоотпуска пара и горячей воды, а также возрастание стоимости ремонтного обслуживания для обеспечения проектного и сверхпроектного ресурса.

Состояние котлов оценивается в основном в двух направлениях. В одном случае характеризуется реализация заданных проектом технологических функций, т.е.

контролируется работа; в другом — износ, вызванный процессами, соответствующими технологии выработки пара и горячей воды, т.е. состояние оборудования. Без оценки технологических функций и состояния котлов обеспечить безопасность эксплуатации невозможно. Контроль работы котла осуществляется измерениями рабочих параметров штатными контрольно-измерительными приборами.

Оценка износа во всех его проявлениях выполняется, как правило, по нештатным приборам. Их набор, методы применения и объемы измерений определяются поставленными задачами. Совокупность реализации методик использования средств измерений, обработки полученных результатов связывается в единый комплекс, который по принятой терминологии именуется диагностикой. Диагностика не является строго фиксированным критерием для оценки состояния.

В зависимости от конструкции котла, вида топлива, параметров рабочей среды, наработки времени, марки стали, режимов работы объемы диагностики, номенклатура средств измерений и методика оценки состояния меняются. Это объясняется тем, что неоднозначность условий работы приводит к износу, разному по характеру и по тяжести поражений деталей и узлов, причем и то и другое изменяется с увеличением наработки и числа пусков.

Оценка состояния выполняется двумя методами. В первом, более простом, проводится визуальный осмотр, который должен производиться специалистом, знающим устройство диагностируемого котла, характерные наиболее повреждаемые его узлы и детали (элементы), а также правила технической эксплуатации указанного оборудования.

При втором методе применяются приборы, инструменты и приспособления. К недостаткам метода визуального контроля следует отнести ряд существенных факторов. Нельзя получить сведения о дефектах, расположенных в недоступных местах (на внутренней поверхности труб, гибов, на ряде других деталей), невозможно оценить поврежденность металла и сварных соединений по сечению, узнать его засоренность неметаллическими включениями, получить сведения о структуре, химическом составе и физических свойствах и т.п. Визуальным осмотром выявляются только крупные дефекты, при этом в ряде случаев сразу можно принять решения.

Одним из них является признание непригодности к дальнейшей эксплуатации или необходимости ремонта осмотренной детали или узла (крупная наружная трещина на сварном или заклепочном шве, заметные трещины на гибах и т.п.); другим — необходимость привлечения инструментальной диагностики для получения более представительных данных об износе; третьим — признание возможности дальнейшей работы. Последнее решение требует пояснения об условиях работы — допускается ли работа с проектными параметрами или должны соблюдаться определенные ограничения. Инструментальная диагностика используется для получения качественных и количественных оценок состояния металла оборудования. Различают разрушающий и неразрушаюший методы. При первом целостность контролируемой детали или узла нарушается. Вырезается участок, из которого изготавливаются образцы. На них измеряются характеристики состояния и уровни дефектности, в частности механические свойства, химический состав и поврежденность. Второй метод позволяет проводить дефектоскопию непосредственно на оборудовании. С помощью измерительных приборов физических и химических средств по специальным методикам выявляются трещины, остаточная деформация, коррозионный и эрозионный износы.

Поверхности нагрева, трубопроводы и другие части котлов под давлением рабочей среды и под действием тепловых потоков деформируются. Сопротивление этому процессу характеризует прочность. При значительной деформации наступает разрушение. Сопротивление разрушению определяет надежность. Если разрушение происходит не мгновенно, а при неоднократно приложенной нагрузке, подготавливается постепенно, накапливая некие микроразрушения за каждый цикл, сопротивление металла такому разрушению оценивается как долговечность. Очевидно, что котельные стали должны быть надежными и долговечными, обеспечивая в заданном интервале времени прочность, достаточную для безопасной эксплуатации. При разных наработках уровень сопротивления металла деталей котла определяется сравнением текущих значений механических свойств с исходными. Исходные указываются в заводских паспортах котлов, текущие определяются инструментальной диагностикой.

Сопротивление разрушению — надежность при температуре рабочей среды до 450°С, согласно НТД, характеризуется кратковременными механическими свойствами. Показатели этих свойств определяются испытанием металла на растяжение и удар, а также измерением твердости.

Обладая высокой точностью и позволяя решать многие задачи в обеспечении безопасности и надежности оборудования, инструментальная диагностика, проводимая на образцах, имеет существенный недостаток. При ее проведении требуется разрушение детали или узла. Решение задачи диагностики деталей, при нарушении целостности которых теряется смысл оценки их состояния, выполняется средствами и методами неразрушающего контроля.

С помощью люминесцентного, цветного и люминесцентно-цветного методов, которые по принципу действия являются капиллярными методами неразрушающего контроля, выявляются несплошности металла, выходящие на поверхность (трещины, поры, раковины, дефекты сварных швов, дефекты, связанные с межкристаллитной коррозией, и др.). Использование капиллярной дефектоскопии равно эффективно для магнитных и немагнитных металлов. Разрешающая способность дефектоскопии позволяет выявлять дефекты, выходящие на поверхность детали, ширина которых менее 1 мкм.

Капиллярная дефектоскопия позволяет уверенно выявлять дефекты и получать точную картину их расположения на поверхности. Однако капиллярный след не несет информации о характере .дефектов.

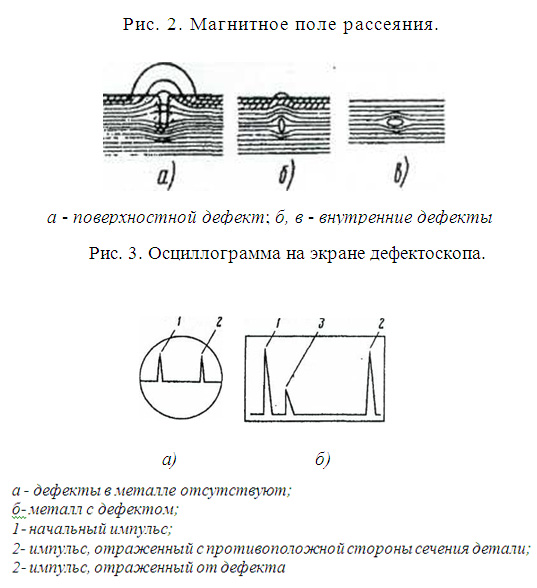

Большинство котельных сталей обладает ферромагнитными свойствами. Это позволяет использовать в инструментальной диагностике магнитные и электромагнитные методы. Одним из широко распространенных является метод выявления магнитного поля рассеяния, возникающего над дефектом, с помощью ферромагнитных частиц, играющих роль индикаторов.

В намагниченной детали магнитные силовые линии, встречая дефект, огибают его как препятствие с малой магнитной проницаемостью и образуют над ним магнитное поле рассеяния (рис.2). Поле рассеяния неоднородно. Его можно выявить ферромагнитными частицами, так как в неоднородном поле действуют затягивающие силы, стремящиеся затянуть частицы в места наибольшей концентрации силовых линий рассеянного поля и собрать на дефекте в виде накопления. Метод получил название магнитной порошковой дефектоскопии (МПД).

С помощью МПД выявляются поверхностные и тонкие подповерхностные нарушения сплошности — волосовины, трещины (закалочные, усталостные, шлифовочные, сварочные, литейные и др.), расслоения, непровары сварных стыков, флокены, закаты, надрывы и т.п. Чувствительность МПД определяется магнитными характеристиками металла, чистотой обработки поверхности, напряженностью намагничивающего поля, способом контроля, взаимным направлением намагничивающего поля и дефекта, свойствами применяемого магнитного или магнитно-люминесцентного порошка, способом нанесения суспензии (сухого порошка).

К недостаткам МПД следует отнести небольшой порог чувствительности при выявлении глубинных дефектов.

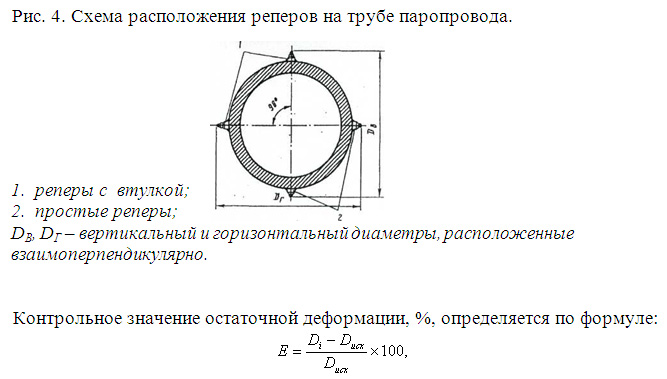

Ультразвуковая дефектоскопия (УЗД) — один из наиболее эффективных методов неразрушающего контроля. Дефектоскопия основана на принципе передачи и приема ультразвуковых импульсов, отражаемых от дефекта, расположенного в металле. Высокочастотные звуковые волны распространяются по сечению контролируемой детали или узла направленно и без заметного затухания, а от противоположной поверхности, контактирующей с воздухом, полностью отражаются.

Если препятствий, мешающих прохождению колебаний, не оказалось, амплитуды прямого и отраженного импульсов одинаковы. При наличии дефекта импульсных пиков будет три, причем отраженный от дефекта — меньший (рис.3). Ультразвуковая дефектоскопия позволяет выявлять все внутренние и некоторые наружные дефекты в деталях, сварных соединениях, поковках, отливках и других местах с точностью, зависящей от чувствительности дефектоскопа и конструкции контролируемого изделия.

С помощью ультразвуковых толщиномеров производится измерение толщины стенок труб, барабанов, коллекторов.

К неразрушаюшей дефектоскопии относятся также рентгено- и гаммагра-фирование, акустическая эмиссия и ряд других методов.

Измерение остаточной деформации на деталях, работающих в условиях ползучести, определение скорости ее изменения позволяют своевременно решить многие задачи обеспечения безопасной и надежной работы котлов и паропроводов. Установлены предельные значения деформации для деталей, работающих при температурах металла более 450°С. При достижении предельных значений эксплуатация котлов должна быть прекращена для определения длительной прочности, по которой принимается окончательное решение (необходимы замена деталей или щадящие условия работы). Оценка остаточной деформации представляет собой операцию по измерению геометрических размеров поперечного сечения коллекторов и труб.

Для измерений на пароперегревателях используются штангенциркули с точностью шкалы до 0,05 мм или шаблоны с проходными размерами, имеющими допуски ±0,05 мм. Остаточная деформация труб паропроводов и коллекторов измеряется по реперам микрометром с точностью шкалы до 0,05 мм. Реперы устанавливаются на трубах длиной 500 мм и более и на гибах, имеющих прямые участки не менее 500 мм, по двум взаимоперпендикулярным диаметрам (рис. 4) на расстоянии не менее 200 мм от любого сварного соединения на прямой трубе и 250 мм от сварного соединения прямого участка гиба.

где Dисх — исходный диаметр трубы, измеренный по реперам в исходном состоянии; Di – диаметр трубы при i-м измерении после определенной наработки времени (значения Di и Dисх определяются как среднее арифметическое от Dв и Dг).

В отсутствие данных об исходных размерах диаметров оценка пригодности труб к дальнейшей эксплуатации определяется по скорости ползучести, которая регламентирована соответствующей НТД.

Перечисленные средства и методы диагностики позволяют уверенно оценивать состояние металла деталей котлов при любых наработках времени и прогнозировать оставшийся ресурс.

В процессе диагностирования котлов, изготовленных в 30-40-е годы, следует иметь в виду, что барабаны указанных котлов как отечественного, так и зарубежного производства часто изготавливались из кипящей стали, что по существующей НТД не допускается. Поэтому при наработках около 2,5.105 ч. для них целесообразно рекомендовать исследование микроструктуры и определение механических свойств основного металла и металла нескольких высаженных заклепок. При ухудшении свойств по сравнению с исходными, установленными в НТД, необходимо выполнить поверочные расчеты на прочность основного металла обечаек, днищ и заклепочных соединений.

Нередко в процессе диагностики котлов рекомендуемые в НТД методы, объемы диагностики, перечни деталей и узлов не являются исчерпывающими, тогда они могут быть соответственно расширены и увеличены. Обычно такая необходимость возникает, если при работе происходили отклонения от нормальных режимов, а при ремонтах возникали сомнения в объективности информации о состоянии котла, полученной на основании диагностики, рекомендуемой НТД. На котлах должна проводиться внеочередная локальная или общая дефектоскопия после аварий, отказов и других неполадок.

Выше отмечено, что состояние котла с течением времени ухудшается с интенсивностью, неодинаковой для различных деталей и узлов. Одни изнашиваются быстро, другие — в течение длительного времени (почти незаметно). Поэтому с точки зрения безопасности необходим механизм оценки остаточного ресурса на любой фиксируемый момент времени. Учитывая условия работы, можно разделить любой котел на части не по функциональным признакам, а по характеру износа или по скорости исчерпания долговечности. Функцией того и другого аргумента являются некие события, влияющие на работоспособность котла. При нарушении герметичности деталей, находящихся под давлением рабочей среды, котел вынужденно останавливается — наступает отказ. При изменении свойств материалов, из которых изготовлены детали и узлы, отклонении геометрических размеров (толщины и формы несущего сечения) от проектных или нарушении сплошности (появление трещин, пор и других дефектов), не приводящих к нарушению герметичности, но создающих при некоторых условиях угрозу внезапного разрушения, отказ не наступает. Однако во многих случаях эксплуатация котла должна быть приостановлена и проведен ремонт.

В связи с этим имеются четкие разграничения между деталями, которые при повреждениях приводят к отказам, и деталями, не приводящими к отказам, но создающими при больших наработках времени потенциальную угрозу внезапного разрушения.

При работе котлов с наработками, близкими к предельным, должны соблюдаться условия, обеспечивающие прежде всего безопасность персонала. Под особым контролем вне зависимости от того, что является критерием долговечности (температура, эрозия, коррозия, малоцикловая усталость), должны находиться барабаны, гибы необогреваемых трубопроводов, коллекторы и сварные соединения. В отопительно-производственных котельных одним из мероприятий, создающих щадящий режим, является снижение рабочего давления. Однако в этом случае следует учитывать возможность ухудшения циркуляции и не допускать снижения давления ниже значения, рекомендуемого заводом-изготовителем. При этом не следует забывать и о необходимости расчета пропускной способности предохранительных клапанов котла исходя из величины сниженного рабочего давления.

Вернуться в блог